Fremstilling af nyt ror til Contrast 33

I august 2009 brækkede rorstammen på vores Contrast 33. Det var under en kapsejlads, men heldigvis så langt væk fra andre, at vi ikke sejlede ind i nogen, da vi snurrede rundt.

Rorstammen brækkede 1 cm. nede i roret. Det er set før, men jeg troede, jeg havde sikret mig ved at reparere roret som foreskrevet af værftet.

Codan nægter at dække skaden, da det er en langsomt udviklet skade. Skaden opleves ellers ret pludseligt. Følgeskader som påsejling af andre både og andre uhyrligheder ville dog være dækket, siger de.

Jeg skulle så tage stilling til, hvordan jeg ville gribe det an. Der er jo forskellige muligheder for at løse problemet.

- Det første jeg gjorde var at spørge i Contrastklubbene om nogle havde et ror eller formene. Formene var på det tidspunkt væk i Polen. Jeg har lige set på den svenske hjemmeside at de er købt af en svensker, men det var de ikke dengang så jeg måtte overveje andre løsninger.

- Jeg kunne bestille et nyt. Der er en bådebygger på Margreteholmen i København, Poul H. Cohen, som kan tegne roret digitalt og fræse styrbord og bagbord form ud i MDF plade eller i noget skum. På den måde bliver begge sider helt ens. Prisen for et færdigt ror er over 40.000 kr. Jeg kunne have nøjedes med at købe formen, og så selv have støbt roret. Der er et firma i Greve der hedder Jefa. De er gode til at lave ror, og det er meget interessant at se, hvordan de gør. Ved at søge på hjemmesiden www.jefa.com kan man finde en billedserie, hvor de viser, hvordan de gør. Det er lidt svært at finde billedserien, så gør som følger: www.jefa.com, tast på rorbladet, i venstre side tast på Newspage, tast på New complete rudderblades from JEFA, tast på this link. Nu skulle du gerne være på det rigtige sted. Rul ned over siderne og læg også mærke til prisen, den er meget lav. Kvaliteten er efter min mening også meget fin. Der sejler rigtig mange både rundt med de ror, og så vidt jeg ved holder de fint. Man kan opnå en endnu bedre samling ved at glasse roret sammen udvendig, men der er ikke en metode der er gangbar på et industriprodukt, for det fordyrer roret med mindst en dags arbejde. Rorene er fyldt med polyuretanskum, det samme som bruges i køleskabe. Det vil nok med tiden suge lidt vand, for over tid vil tætningen omkring rorstammen blive utæt, hvis ejeren af båden ikke holder fugen ved lige. Som man kan se, har de har fræset forme til 4 forskellige størrelser ror i tykt aluminium. At formene er i aluminium gør, at de nemt slipper polyesteren, selv om man skulle få fjernet voksen i kanten. Rorene er rene spaderor beregnet til at sidde på både, hvor der ikke er noget foran roret. Rorstammerne er af aluminium, og bruger man den rigtige legering, er det et meget velegnet materiale til formålet. Rustfast stål er også meget forskelligt, lige fra blødt stål der kan bruges til at trykke vaske ud med og til meget hårde ståltyper.

- Jeg kunne reparere det gamle ror ved at skære det øverste af roret væk og montere en ny aksel ned til lige under det nederste leje, og så bygge roret op igen. Det er ikke helt så enkelt, som det lyder, da både akselen og stritterne skal svejses på den nye aksel på stedet, så det er ret meget af roret, der skal skæres væk for at kunne lave den operation.

- En meget god måde, at lavet et enkelt ror på, er at bygge det op i PVC skum. Man limer 2 plader skum sammen på hver side af rorstammen. Derefter tildannes formen ved at høvle og slibe i skummet. Udfordringen her at få begge sider ens. Der skal tages højde for tykkelsen af glasfiberlaget, der ikke er ens overalt, da der er mest glasfiber der, hvor belastningen er størst. Når skumkernen er klar beklædes den med glasfiber. Den metode har jeg set brugt med godt resultat af en god håndværker, og det er nok den måde, man kan få det letteste ror på.

- En femte mulighed havde været at prøve at rette det gamle ror til, og så lave form over det.

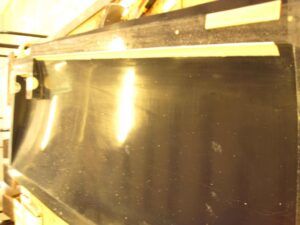

- Jeg valgte at lave model og form til 2 rorskaller. Det er nok den mest omstændelige måde, men der er også nogle fordele. Det er overkommeligt at lave de to sider ens, og jeg står tilbage med 2 forme, der kan bruges igen, i fald nogle får brug for det. Jeg valgte at lave et ror mage til det gamle.

Jeg skilte først det gamle ror ad. Det var ikke bare lige, men skilt ad blev det. Den nederste del af stammen genbrugte jeg og svejsede på den nye rorstamme.